Speciální řešení pro oblast výzkumu a vývoje

Kromě řešení na míru konkrétním zákazníkům dle specifických požadavků, která společnost ZwickRoell vyvíjí ve spolupráci s příslušnými institucemi, máme v nabídce také celou řadu standardizovaných zkušebních systémů vhodných právě pro oblast výzkumu. Hlavním požadavkem vědců na zkušební stroj je flexibilita. Při každodenní práci se znovu a znovu objevují nové požadavky na testování, které by v ideálním případě měly být proveditelné na stávajícím zařízení.

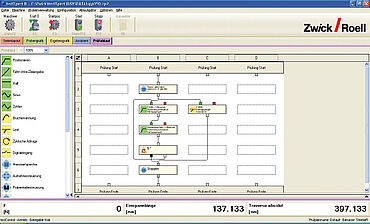

Obzvláště důležitá jsou systémová rozhraní. Na jedné straně se stále častěji používají nové senzorové technologie, které je třeba zaznamenávat společně s měřicími signály stroje. Na druhé straně musí být možné získaná data snadno zpracovat, ať už přímo v softwaru testXpert III, nebo jednoduchým exportem do dalšího vyhodnocovacího softwaru.

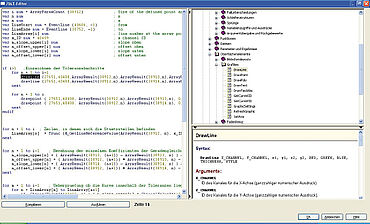

ZIMT

Grafický Editor Programu

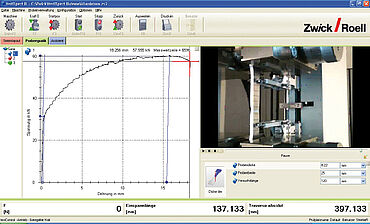

Synchronizované nahrávání videa

3. Zkoušky za vysokých teplot

Zásadním počinem při snaze o snižování emisí CO2 je zvýšení účinnosti dosud známých tepelných motorů. K tomu je zapotřebí zvýšit teplotu ve spalovací komoře, což vyžaduje nové materiály nebo klade požadavky na vyšší teploty.

Při vývoji nových technologií elektráren, ať už se jedná o pokročilé tzv. A-USC (advanced ultrasupercritical) nebo nové jaderné reaktory, je přesná znalost vysokoteplotních vlastností klíčová. Tento trend má za následek stále rostoucí počet vysokoteplotních zkoušek. Mezi běžně používané normy pro vysokoteplotní zkoušky patří ISO 6892-2 a ASTM E21.

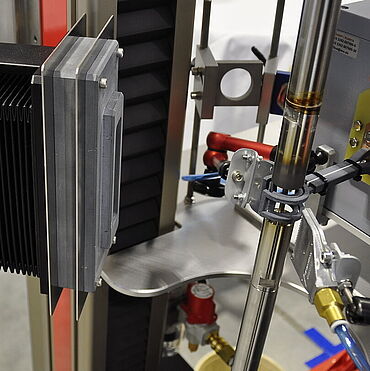

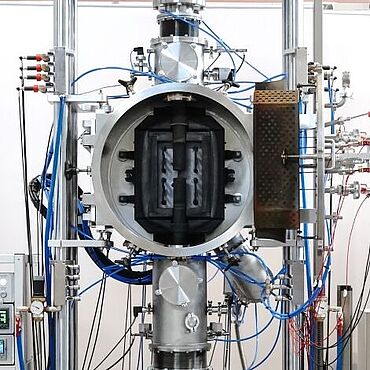

Ve ZwickRoell máme specializované kompetenční centrum, které se touto oblastí zabývá. Zkušební teploty obvykle dosahují ve vakuu nebo v atmosféře inertního plynu až 1 200 °C i více. Jednou z výzev při provádění vysokoteplotních zkoušek je přímé měření deformace.

Společnost ZwickRoell již léta používá snímač laserXtens, který je optimalizovaný pro vysoké teploty. Může tak snadno měřit deformaci na vzorku bezkontaktně přes okénko ve vysokoteplotní peci.

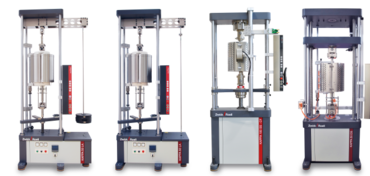

4. Krípové zkoušky a cyklické charakteristiky

Vedle vysokoteplotních vlastností jsou například v oblasti technologie elektráren velmi důležité i další mechanické vlastnosti, které je zapotřebí stanovit při zvýšených teplotách. Kromě odolnosti vůči vysokým teplotám je důležitým faktorem, který klade na materiály zvláštní nároky, také změna provozního režimu mnoha elektráren v důsledku kolísavého příkonu větrných a solárních elektráren.

Mnoho elektráren musí být schopno pružného náběhu a opětovného útlumu, a to někdy i ve velmi krátkých intervalech. To vede k dodatečnému termomechanickému únavovému zatížení (TMF) materiálů, které se při každém spuštění a vypnutí tepelně rozšiřují, což ovlivňuje životnost elektrárny. Ve 20. století nebyla většina elektráren na takovou zátěž navržena, a proto musí být výpočty dodatečně přepočítány a elektrárny je zapotřebí odpovídajícím způsobem modernizovány.

Dalším problémem je u všech parních elektráren, a především u těch typu A-USC, které jsou provozované při teplotách až 760 °C a parním tlaku až 380 barů, koroze materiálu. V těchto případech lze pozorovat příslušné reakce materiálů (relaxace nebo retardace) při konstantní deformaci nebo napětí při zvýšených teplotách po delší dobu. Jedná se o cyklické zkoušky (krípové zkoušky únavy)

Krípové zkoušky

5. Zkoušky nízkocyklové únavy (LCF)

Při zkoušce nízkocyklové únavy se materiál cyklicky zatěžuje při určité (obvykle zvýšené) teplotě, dokud nedosáhne nízké úrovně plastické deformace. Vzorek (materiál) vydrží při tomto typu zatížení pouze několik tisíc zatěžovacích cyklů. Na zkušební stroj, resp. jeho řídicí jednotku, jsou v tomto případě kladeny obzvláště vysoké nároky, protože tuhost vzorku se při přechodu z pružné na plastickou deformaci dramaticky mění. Řídicí jednotka musí proto reagovat velmi rychle, aby byla zaručena např. konstantní rychlost nárůstu deformace.

6. Zkoušky termomechanické únavy (TMF)

Zkoušky termomechanické únavy podle ASTM E2368 a ISO 12111 (TMF) představují simulaci mechanického zatížení v důsledku tepelné roztažnosti materiálu. K tomu dochází v elektrárnách (ale například i v každém tepelném motoru) při každém spuštění nebo zastavení zařízení. Při spuštění se všechny součásti zahřejí z teploty okolí na provozní teplotu, což vede k rozpínání materiálu. To vytváří v materiálu napětí, které musí být přesně známo, aby nedošlo k poškození součástí.

Při zkouškách termomechanické únavy se vzorek cyklicky zahřívá a zkušební stroj na něj působí mechanickým zatížením ve stejné nebo inverzní fázi.

7. Zkoušky vysokocyklové únavy (HCF)

Na rozdíl od zkoušek nízkocyklové únavy se při HCF provádějí zatěžovací cykly pouze v lineárně pružném rozsahu materiálu. Účelem této zkoušky je stanovení únavové pevnosti materiálu nebo součásti. Stanovení únavové pevnosti se obvykle určuje pomocí Wöhlerovy křivky (S-N křivka), při níž je vzorek zatěžován různými amplitudami napětí nebo deformace, dokud nedojde k jeho poškození. Wöhlerova křivka se určuje při konstantních amplitudách, Gaßnerova křivka při proměnných amplitudách.

Tyto charakteristické křivky se určují také při různých teplotách.

8. Instrumentovaná nanotvrdost až makrotvrdost

Instrumentované měření hloubky vtisku se v oblasti výzkumu již nějakou dobu používá ke stanovení mechanických vlastností velmi tenkých vrstev nebo povlaků. Měření hloubky vtisku při zatížení lze vyžít pro stanovení tvrdosti (metoda dle Martense) i pro určení charakteristik pružnosti a plasticity.

Důležitým pravidlem pro stanovení vlastností vrstev je, že indentor (dle Vickerse nebo Berkowitche) by měl proniknout maximálně do 10 % tloušťky vrstvy. Systém UNAT společnosti ZwickRoell lze použít v rozmezí od 10 nm do 30 µm, systém ZHU/Zwicki pro hloubku vtisku větší než 6 µm. Zařízení společnosti ZwickRoell tak dokáží pokrýt celý rozsah nano-, mikro- i makrotvrdosti.